Guide

Att designa dina modeller

Vid tillverkning genom skärande bearbetning finns det några aspekter som kan vara bra att tänka på vid design. Generellt kan vi säga att det är att föredra så långt det är möjligt att designa med radier och diametrar med hel millimeters stigning alternativt en halv millimeter. Använder man tiondels millimeter krävs oftast specialverktyg och produkten blir då mer kostsam.

Nedan följer några enkla rekommendationer och hur vi hanterar några praktiska problem vi kan stöta på i en design. Vi använder en väldigt enkel modell för att visuellt visa vad vi menar med de olika kategorierna.

Fickor

När du designar fickor i din modell kan det vara bra att tänka på djupet på dem i förhållande till hur stor fräs du kan gå ner med. I allmänhet är djupet på fickorna upp till tre gånger diametern på den största fräs som kan passa, att ses som standard. Upp till fyra gånger diametern är vanligtvis möjlig men med betydligt lägre skärdata och därmed längre bearbetningstid och dyrare detaljer som följd. För djup över fyra gånger diametern blir det svårt att svara generellt, utan något som måste kontrolleras från fall till fall, och eventuellt behov av specialverktyg.

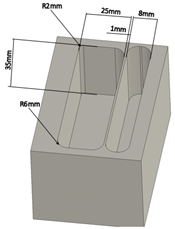

Exempelbild på en 3D-modell

Exemplet här visar två fickor båda 35 mm djupa. Den ena är 25 mm bred medan den andra är 8 mm bred. Den bredaste fickan är ok att tillverka då man till exempel kan använda en Ø12mm fräs som når 36mm djup. Medan 8mm fickan inte är ok då en standard Ø8mm skärare når maximalt 24mm djup.

Inre hörnradier

När man designar fickor i en detalj är det också viktigt att tänka på inre hörnradier, dessa bör inte vara mindre än den radie på fräsen som krävs för att få fickan tillräckligt djup. Som i figuren ovan finns det exempel där ett hörn har en radie på 2 mm och de andra har en radie på 6 mm. Radien på 2 mm blir svår att implementera då du behöver en 12 mm fräs för att komma till botten av fickan, medan 6 mm radien inte kommer att vara ett problem med en 12 mm fräs.

Inre hörn väggbotten

Skarpt (90°) innerhörn mellan "vägg och golv" i t.ex. en ficka, vi kan inte fräsa. Alla innerhörn som är utformade 90° har en 45° fas som standard med en bredd på 0,05–0,3 mm beroende på storleken på verktyg som krävs för detaljen.

Tunna väggar

Detaljer som har tunnväggiga element i sig, kan skapa problem under tillverkningen då väggarna kan börja vibrera och förstöra verktyg eller generera dåliga ytor. Det finns inga enkla svar på vad som fungerar, men generellt rekommenderar vi att du försöker ha 1mm som minsta väggtjocklek. Bilden ovan visar en tunn vägg som har måttet 1mm, detta är den minsta dimensionen som vi rekommenderar för att få ett bra resultat.

Hålborrning

I allmänhet är hål med max Ø16mm ok att borra till djup upp till 8 gånger diametern. För hål > Ø16mm, applicera 5 gånger diametern. Hål djupare än så måste undersökas för varje enskilt fall. Bottenhål upp till Ø16mm som är utformade med plan botten, får full diameter som standard för den designade botten, sedan blir det ett 120°–145° koniskt avtryck från borrkronan.

Gängning

För gängning gäller som standard att gänglängden kan vara 2–3 gånger diametern, dock kan man komma så långt ner som till 8 gånger diametern, men det kräver då att man initialt har ett större hål för att sedan gå ner till gängdiameter.

Skarpa yttre hörn & kanter

Ytterhörn och kanter som är designade skarpa, vi lägger eventuellt en 0,5mm fas i tillverkningen, detta för att undvika skarpa kanter.